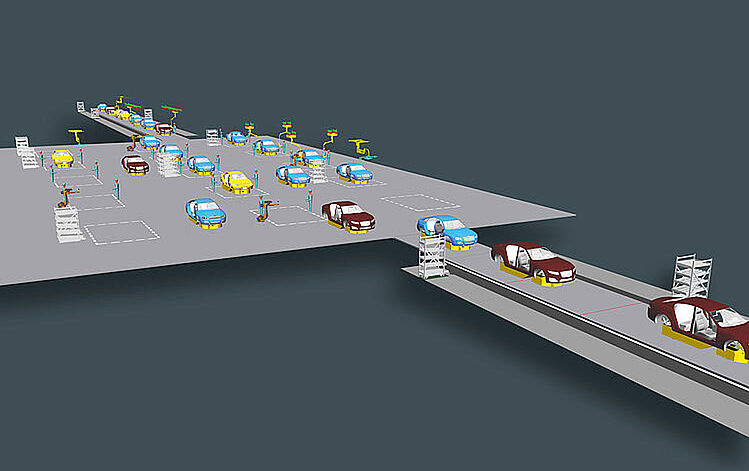

La simulación prueba la flexibilidad y la eficiencia del montaje por enjam-bres en la práctica

©

©

En tiempos recientes se han hecho varias referencias a la finalización de la era de la producción en cadena, ya que en el futuro sólo se utilizarán islas de montaje. El socio de Ingenics y director del Centro de Competencia Michael Weis, por otro lado, deja claro que la abolición completa de las líneas de montaje sólo puede ser considerada para ciertos productos. Por eso prefiere combinar las ventajas de la línea con las ventajas de la isla - y para ello ha acuñado el término "montaje en enjambre, que ya ha atraído la atención y el debate de los expertos. Los resultados de una simulación a gran escala han demostrado que esta solución altamente flexible y eficiente funciona en la práctica.

La asociación del término "asamblea de enjambre" con "inteligencia de enjambre", con colmenas y colonias de abejas y que colectivamente logran más de lo que uno esperaría de la suma de sus miembros, funciona de forma espontánea.

En la era de la industria 4.0, el término "Big data” debe utilizarse, por supuesto, ya que la capacidad de procesar grandes cantidades de datos sin pérdida de tiempo es un requisito previo decisivo.

Ideal para automóviles de muchas variantes o varios tipos de automóviles en una línea de montaje

"Huelga decir que Industry 4.0 afectará a todos los sectores empresariales. Sin embargo, en el desarrollo del montaje de enjambres nos concentramos inicialmente en la visión de montaje y en los vehículos eléctricos en el segmento premium", explica Michael Weis. "Cuando sólo cuenta el precio y la cantidad de variantes es baja, la línea de montaje sigue siendo la mejor opción.

Por el contrario, el ensamblaje de enjambre es ideal para la producción mucho más individualizada de vehículos de alta gama.

Esto se debe a que los vehículos electrónicos en particular aumentan el número de variantes de vehículos; además, el creciente número de componentes eléctricos y electrónicos en el vehículo también da lugar a módulos de montaje adicionales.

La flexibilidad y la eficiencia necesarias en la sincronización de la línea se pueden dominar mejor con el montaje de enjambres.

Utilización de nuevos sistemas de transporte sin conductor

Para la construcción de nuevas líneas de montaje, se debe aprovechar la posibilidad de utilizar nuevos sistemas de transporte sin conductor (AGVs) en lugar de las líneas habituales de placas de empuje y transportadores eléctricos monorraíl. "En los montajes finales adaptados flexiblemente será posible dejar los sistemas de placas de accionamiento rígidas, realizar pedidos especiales fuera de la línea en las llamadas zonas de enjambre y luego volver a la línea", resume Michael Weis.

Además, la posibilidad de desviar un vehículo en las estaciones de trabajo flexibilizadas también crea una carga de trabajo más uniforme para los empleados. Dado que la inversión en FTS no difiere significativamente de la inversión en líneas de placas de accionamiento o transportadores aéreos, la cuestión de la inversión es irrelevante. El espacio necesario para los puestos de trabajo, que se encuentra en la zona de enjambre, sólo aumenta en aprox. 400 m² (35 %).

Por lo tanto hay muchos argumentos a favor de la libre combinación de las diversas tecnologías según sea necesario. En estas zonas de enjambre, por ejemplo, también habrá robots colaboradores que se trasladarán al vehículo adecuado según sea necesario, proporcionarán al empleado las piezas, ayudarán a montarlas o incluso las montarán ellos mismos. Las piezas que deben instalarse en el vehículo respectivo se entregan "in time" en el lugar de instalación por medio de AGV más pequeños.

La simulación conduce a cuatro hallazgos decisivos

Los resultados de una simulación a gran escala han demostrado que el principio básico del montaje de enjambres funciona en la práctica. Los datos reales del vehículo, las secuencias de instalación, las cuotas de instalación y la disponibilidad de recursos operativos sirvieron de base para ello. Cuatro variantes de vehículos corrieron juntos en la misma línea de montaje: Salón Premium, salón de lujo, cabriolet y salón de gama media. Además, se identificaron un total de 13 módulos de montaje a instalar para la zona de enjambre, desde el calefactor de estacionamiento hasta el sistema de sonido y el chasis activo.

Los resultados de la simulación son impresionantes y aportaron cuatro hallazgos decisivos para su uso práctico:

- En el montaje de enjambres también se puede conseguir la máxima variación con un uso optimizado de los puestos de trabajo.

- El número de estaciones de montaje es análogo al montaje de flujo convencional.

- El tiempo de producción de los vehículos con un equipamiento bajo se reduce considerablemente.

- Las inversiones necesarias en la nueva tecnología AGV no suponen ningún costo en comparación con los sistemas convencionales de placas de empuje, pero son claramente más flexibles y más eficientes.

Esta es una de las razones por las que Michael Weis enfatiza: "Desde nuestro punto de vista todo habla a favor de una implementación de montaje de enjambre a gran escala."